Qui est S.24 ?

S.24 est une marque française de chaussures de sécurité créée en 1979. Elle est située en Dordogne dans le Sud-Ouest de la France et emploie aujourd’hui 38 personnes. C’est une PME qui est restée familiale et indépendante. Ces dernières années S.24 s’est spécialisé de plus en plus dans la basket de sécurité avec un style assumé sport et très porté sur le confort et l’ergonomie.

Un atelier en France

Une des particularités de S.24 c’est que la PME française a pris le parti de conserver un atelier « complet » en France. « Complet » car S.24 maitrise toutes les étapes de fabrication de la chaussure : coupe, piqure, montage des embouts et injection des semelles. L’atelier de Dordogne compte aujourd’hui 25 personnes en production. Tous les modèles S.24 sont imaginés, dessinés et conçues en interne en Dordogne. Pour la fabrication 30% des chaussures de sécurité fabriquées par S.24 le sont à 100% en France.

La maitrise de toutes les étapes de fabrication y compris la piqûre

S.24 a même fait le choix de conserver la piqûre des modèles fabriqués en France. La piqure est l’une des phases de la fabrication qui est souvent délocalisée. C’est la plus gourmande en temps et donc la plus couteuse. De plus c’est une partie qu’il est difficile d’automatiser car elle reste très manuelle. Pour S.24, conserver de la piqûre en France est donc un choix donc qui ne va pas forcément dans le sens de la rentabilité mais plutôt dans celui de sauvegarder de l’emploi et de rester un réel fabricant qui maitrise toutes les étapes de fabrication de la chaussure.

Semelle injectée ou soudée

L’autre particularité d’S.24 c’est son attrait pour la technologie d’assemblage tige/semelle « soudé ». Historiquement les semelles des chaussures de sécurité sont pour la plupart injectées directement sur la tige. L’injection directe sur tige est un procédé plus économique qui est très automatisé. C’est d’ailleurs pour cela que la plupart des acteurs français de la chaussure de sécurité délocalisent la fabrication de la tige mais réalise tout de même l’injection de la semelle en France.

On peut donc lire sur le packaging ou sur les produits « injecté en France » ou « assemblé en France ».

L’injection directe sur tige demande beaucoup de rigueur dans le mélange des matériaux, la précision des moules, la tenue dans le temps des process, etc. C’est un beau savoir-faire que la France a réussi à conserver pour encore injecter des semelles en France.

Concernant le procédé d’assemblage de chaussures par collage (soudé) il est très manuel puisque c’est un opérateur qui a dans une main la tige, dans l’autre main la semelle qui vient assembler les deux. Comme pour la piqûre, cela demande beaucoup de dextérité et de savoir-faire. C’est un procédé de fabrication qui est donc plus onéreux que l’injecté mais qui offre plus de possibilités quant aux matériaux qu’il est possible d’utiliser. Il permet notamment d’utiliser de l’EVA, le matériau phare de la chaussure de sport.

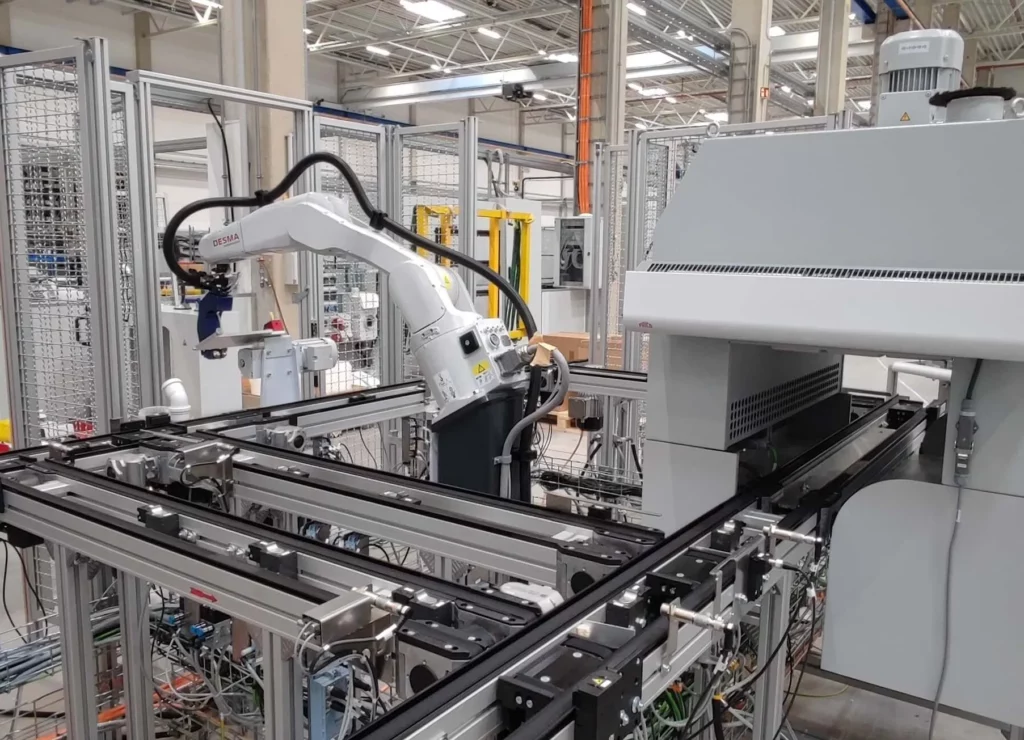

Un investissement audacieux

Pour 2024 S.24 fait le pari audacieux de moderniser son atelier en y intégrant une chaine de fabrication robotisée 4.0 nouvelle génération. Cette chaine permettra justement à la marque de faire du soudé 100% made in France. Un investissement de 1,7 million d’euros pour S.24 qui reste convaincu que le made in France a encore de l’avenir. En formant son personnel et en investissant dans cette nouvelle chaine, la PME française prévoit de lancer des nouvelles gammes de baskets de sécurité premium 100% fabriquées en France.

Toutes les chaussures de sécurité S.24 à découvrir sur s24.fr/